纳米颗粒在SMT锡膏中的应用研究

发布时间:2018-08-13

1 精密SMT工艺对锡膏的要求

随着移动互联网和智能技术的普及,便携式电子产品向轻、薄、软、小发展,元器件在PCB上的组装密度越来越大、焊盘尺寸越来越小。而在0201、01005、03015等细微元器件焊接时,锡膏颗粒的大小和一致性对印刷质量有重要影响。按照钢网开孔规范,宽厚比>1.5的原则,01005、03015元器件的印刷钢网厚度将分别小于0.13mm、0.1mm。一般采用0.8-0.6mm厚度钢网,以满足钢网开孔面积/孔壁积>0.66,保证基本的脱模要求。

通过实践证明,焊膏厚度方向至少保证三层以上锡粉,才能获得良好的印刷效果,用户推荐使用5#粒径(15-25μm)以下的超细锡粉更好的保证印刷质量。

由于锡粉粒径小,单位质量的锡粉表面积增大,氧含量迅速升高。助焊剂需要更强的去氧化能力,但又要保证锡粉不会在常温里与酸性较强的助焊剂发生反应,产生变质。

由于焊盘宽度小,钢网的宽厚比较小,锡膏需要非常好的脱模能力,才能确保焊盘上得到足够的锡膏量,完成合格焊接。

钢网开孔较小,细颗粒锡粉团聚将产生堵网,或者因助焊活性不够而产生不熔合状况,造成虚焊、头枕效应等焊接缺陷。

精密焊锡膏还必须具有良好的触变性能,防止因锡膏坍塌,而造成细间距引脚间的短路、放电、电迁移故障。

2 细微颗粒对精密SMT锡膏性能的影响

2.1微细颗料的相互作用力

微细颗粒之间的作用力主要包括范德华力、静电力、液体桥力、固体桥力、化学键作用力。

因为锡膏中固体颗粒主要存在于溶液中,因此主要作用力为液体桥力。

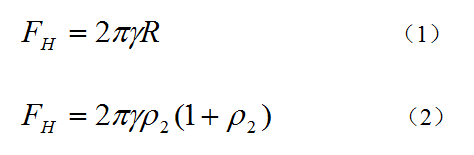

式(1)为两个直径相近的颗粒液体桥力,与系数成正比,与球径R成正比。为湿透颗粒表面时的张力系数。式(2)为两个不等直径的液体桥力。

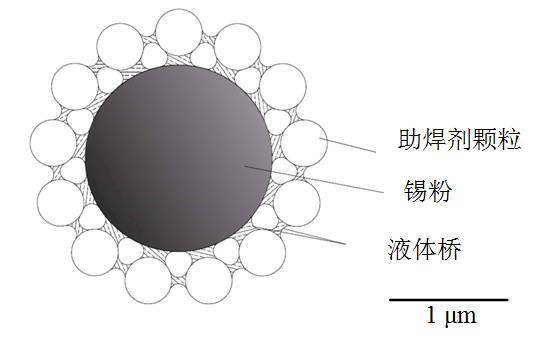

图1 液体桥力示意图

图1中为两个不同球径的固体颗粒R1、R2在液相环境中产生液相桥力的原理示意图。表面张力较大的液体在两个颗料间形成液体桥,通过液体桥力的作用,两颗粒连接在一起,当二者距离足够近的时候,各种作用力何持平衡,颗粒间保持确定位置。根据能量守恒原理,液体桥此时作用在固体颗粒R1、R2上的液体桥力相等。由于R2球径小,重量轻,受液体桥力影响,依附在较大颗粒表面,当二者球径差距较大时,大颗粒表面会覆盖一层小颗粒。微细颗粒间的化学键作用力,也会对焊锡膏的性能产生影响。

2.2微细颗料对焊锡膏性能的影响

锡膏助焊剂一般选择成膜性较好、表面张力系数大的有机溶剂和各种助焊成份的固体颗粒组成,部分固体溶解到溶剂中。为保持助焊剂的粘度,助焊剂生产时提高混合温度,加速溶解。助焊剂混合完成后,冷却到室温,这时因溶液处于过饱合溶解状态。随时间延长,助焊剂中会产生偏析,析出结晶会继续生长,形成较大颗粒。这就是锡膏助焊剂的返粗现象。

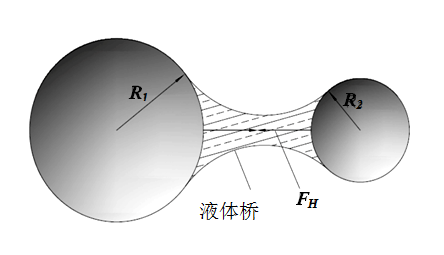

当助焊剂固体颗粒大于锡粉粒径时,由于液体桥力的作用,形成锡粉团聚现象,如图2所示。造成锡膏颗粒明显增大,产生印刷堵网、少锡膏现象。

又因为产生锡粉团聚,使每一处的锡粉接触的活性物质比例不一样,助焊剂的去氧化能力大大降低。易产生锡球、虚焊等缺陷。

图2 助焊剂颗粒粗大引起锡粉团聚

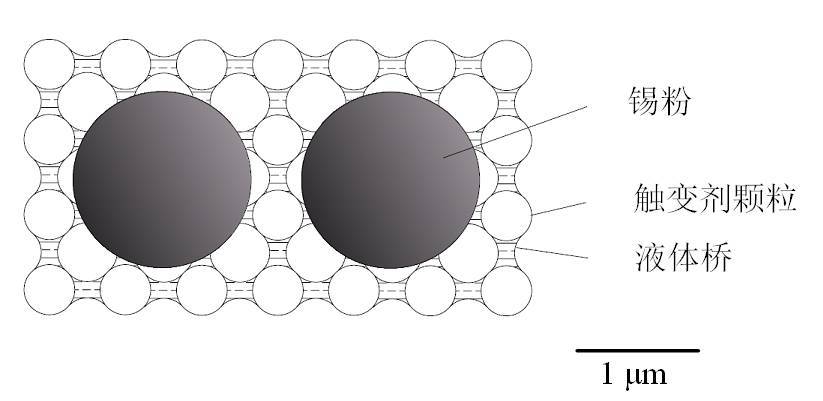

锡膏中的触变剂粒径与印刷性能有较大影响。以常用的聚酰胺蜡触变剂为例,分析触变原理。

聚酰胺蜡在溶剂中呈悬浮状,因为颗粒间除了与其他固体粒子之间的液体桥力以外,还具有羟基(ROH)、和酰胺基(C3-H7-N-O),其强烈的氢键引力,使其液桥结构在静置时更加稳固,很容易在助焊剂中形成网状结构,达到防沉效果。而在运动时,固体颗粒受外力作用,产生相对的剪切移动,液体桥被破坏,颗粒间的作用力迅速减小,粘度降低。

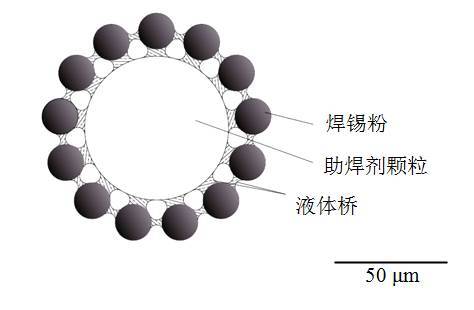

图3 超细粉与触变剂混合结构

聚酰胺蜡颗粒球径一般约为20μm。在25μm粒径以上的3#、2.5#锡粉混合时,会有很好的效果。但在具有相近球径的4#锡粉,特别是粒径小于聚酰胺蜡粒径的5#、6#锡粉,会产生在触变网格内的局部锡粉团聚,造成锡膏颗粒粗大,影响印刷。如图3所示。

2.3助焊剂中的纳米颗粒对锡膏性能影响

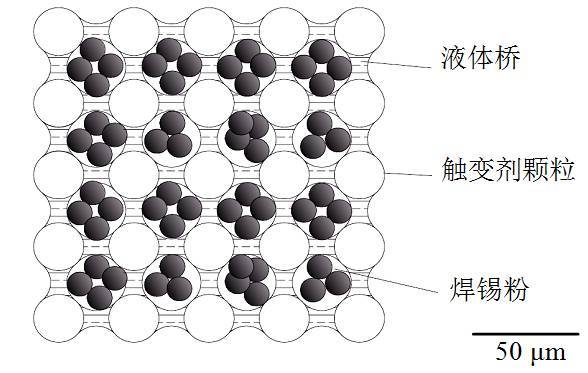

将助焊剂中的固体颗粒加工到400nm以下时,由于液体桥力作用,锡粉表面将覆盖一层助焊剂活性粒子,助焊剂活性得到均匀分配,助焊剂的除氧化层能力得到加强。锡粉之间不易产生团聚现象,印刷不易堵网,如图4所示。

图4 锡粉表面包覆示意图

触变剂颗粒加工至400nm以下粒径,对微细锡粉的触变及防沉性能可得到有效提高。

图5 纳米触变剂颗粒防沉结构

如图5所示,触变剂颗粒小于400nm时,形成细密的网状结构,使锡粉不易产生团聚和沉降。有效提高锡膏的印刷性能和使用寿命。

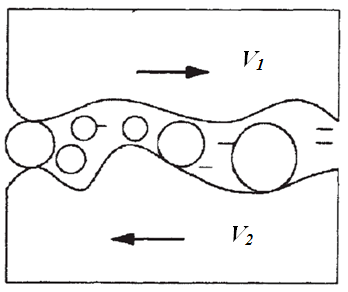

图6 纳米粒子的滚动润滑作用

如图6所示,粒径在1-100nm的固体颗粒在作相对运动的两个表面之间,起到“球轴承”的作用,减少摩擦力,实现滚动润滑。

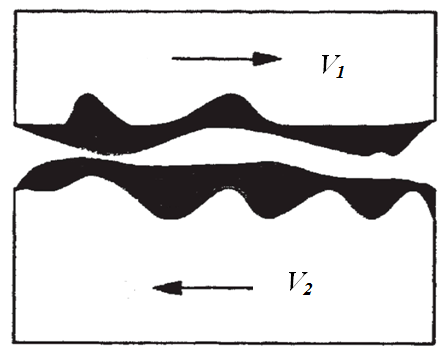

图7 纳米粒子的薄膜润滑作用

如图7所示,摩擦过程中纳米粒子能填平摩擦表面凹处甚至陷入基体中,形成薄膜改善摩擦表面的形貌,降低了摩擦系数,减小了磨擦力。

添加纳米粒子的焊锡膏,由于滚动、薄膜润滑作用,锡膏与钢网孔壁更容易分离,降低发生拉尖、沾锡等印刷缺陷。

3 纳米焊锡膏的制备与验证

3.1锡膏纳米助焊剂制备

锡膏助焊剂因为需要保持一定的粘度,溶剂比例较少,一般在20-35%左右,各种有机助焊物质呈过饱合溶解状态,是一和固液共存的膏状物体。

锡膏助焊剂在混合乳化过程中为缩短搅拌时间,提高混合效率,都会在加热环境下乳化混合,一般在100℃以上。乳化完成后,助焊剂冷却到室温,通过研磨,助焊剂中颗粒均被破碎成微小颗粒,粒径一般在15μm以下。

在助焊剂保存期间,由于存在过饱合溶液,各种有机酸、松香等缓慢析出结晶,晶粒尺寸随时持续长大,当溶液中过饱合溶质完全析出,晶粒不再生长。在溶液中偏析形成的结晶颗粒,为疏松枝状或絮状,受挤压、剪切外力易被破碎成更小的晶粒。通过二次研磨技术,可使固体颗粒保持续在10μm以下,部分晶粒分离形成600nm以下的纳米颗粒。

以聚酰胺腊触变剂为例,根据专利技术所提供方法,制成纳米颗粒触变剂。添加到锡膏助焊剂中,触变剂添加时应降低搅拌温度,以防止触变剂在高温下分解。

3.2纳米焊锡膏在实际应用中的验证

用以上上方法制备的助焊剂,与焊锡粉以11.5:88.5比例均匀混合,制得无铅无卤素焊锡膏。焊锡粉合金为Sn96.5Ag3.0Cu0.5。

纳米助焊剂配制的锡膏样品b,与某美资品牌相同合金成份和锡粉粒径的锡膏样品a。在同一生产线,相同印刷及回流参数下,焊接效果对比。

锡膏合金成份:Sn96.5Ag3.0Cu0.5

锡粉粒径:15-25μm

印刷机参数:

印刷机品牌-MPM;印刷压力-7kgf;印刷速度-80mm/S ;脱模方式-快速脱模;擦网频率-4pcs/times ;

PCB材质:环氧玻纤布基板 ,手机主板

最小焊盘尺寸、间距:0.20*0.20mm,0.4Pitch

炉温设定:10温区(℃),100,120,135,155,170,185,195,250,245,245。

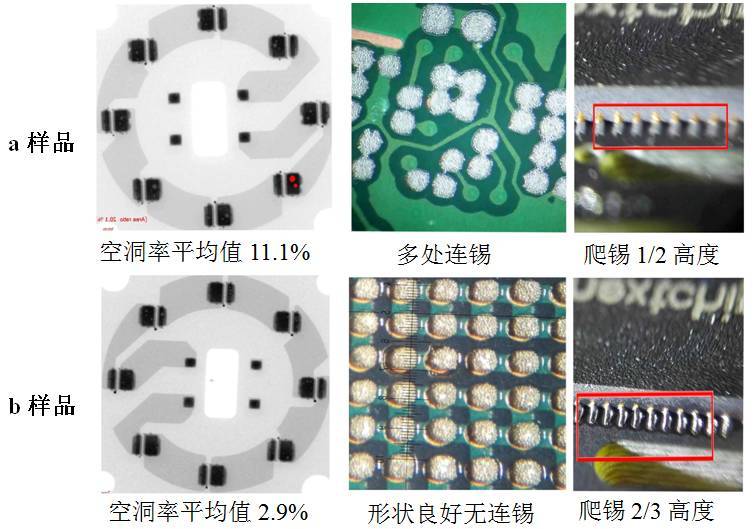

计划焊接智能手机主板各3400PCS,部分印刷、焊接效果如图8。

图8 锡膏样品应用效果对比

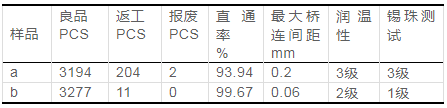

从图8可以看出,应用纳米技术的焊锡膏,印刷和焊接效果都优于常规焊锡膏。表1为样品a、样品b实际印刷焊接效果对比。

表注:坍塌、润湿性、锡珠测试方法及标准参照《J-STD-005 CN》

表1 锡膏样品焊接性能对比

由表1可知,纳米无铅焊锡膏的各项性能均优于常规无铅焊锡膏,在大批量生产制程中,优势更加明显。

4 结论

纳米粒子在锡膏助焊剂中的作用总结如下:

1、在锡粉表面形成活性粒子包覆,活性成份均匀分布,使焊接过程中助焊剂的活性得到最大释放,提高助焊剂除氧润湿性能。

2、纳米触变剂颗粒,在精密印刷特别是在小径锡粉的应用中,有效防止锡粉团聚和沉降,减少堵网、漏印等印刷缺陷。

3、纳米粒子在钢网孔壁形成滚动和薄膜润滑,减少锡膏沾网造成的拉尖、连锡、少锡膏等缺陷。

4、用包含纳米颗粒成份的助焊剂配制成锡膏,可在印刷、焊接过程中大大降低不良率。

在细微元器件大量应用于电子产品的技术趋势下[3],本研究内容的纳米焊锡膏制备较简易,过程易控制,适应于大批量生产。对于小尺寸、细间距、高密度的SMT电子组装工艺有较大的现实意义。